什么是微型注塑

微型注塑,也别人叫做微成型或者小型注塑,是塑料注塑成型的一种特殊加工形式,专门用于制作工件尺寸非常小的零件。能有多小?可以注塑出 重量小于1g,测量截面小于1mm的塑料工件。

认识了解微型注塑这种工艺,对于有小尺寸产品加工需求的人们来说非常有帮助。首先要知道这种工艺与传统塑料注射成型有什么不同之处,我们就可以窥探出它更最适合哪些产品应用的加工了,这种技术特别是对医疗器械和诊断设备的生产多有助益。

微型注塑产品的使用领域

微型注塑用于需要高精度、小批量生产的场景,例如电子产品配件、医疗器械零部件等。而这个加工工艺最快增长市场之一是医疗领域。在医疗设备生产领域内,有些产品的制造要求产品结构虽然简单但是尺寸规格却非常少,而另一类要求则是需要在狭小的装置空间内装配结构复杂的产品。最重要的是,医院、保险公司和患者从自身情况出发,对产品周期、成本和尺寸都不断提出新要求,在往不需要手术的诊断和治疗方法上,对医疗产品的要求也不断提出新的挑战。为了实现这一目标,结合先进医疗技术的产品外壳、复杂的电子设备、传感器和医疗器械,应运而生,需求量大增。

微型注塑与普通注塑的差别

吨位差别。普通注塑机和微型注塑机的区别主要在于它们的吨位大小和夹紧力。普通注塑机通常具有较大的吨位,一般从几十吨到数千吨不等,用于生产较大尺寸和较重的塑料制品。而微型注塑机的吨位较小,一般在几吨到几十吨之间。这种吨位差异直接影响到产品加工的效果和范围。适当选择合适吨位的注塑机,并控制好注塑压力阈值,可以确保产品成型过程中的稳定性和质量。吨位过小可能无法满足模具夹紧的需求,导致模具位移或者产品形变,影响产品质量;而吨位过大则可能增加生产成本,同时容易造成过度压力,导致产品的缺陷。

选错注塑机制造小型工件的后果是什么?

使用很大的注塑机来加工很小的工件可能会导致一些不利的后果。例如导致成本增加,生产效率降低,耗能增加,生产的稳定性也会下降。微小零件需要使用较小的模具,其中包括微小的腔体、进口和流道。这些工具以及它们制造的零件对压力或温度的微调非常敏感。然而,大型机器更难以精确控制。相比之下,这就像用大锤制造精密的瑞士手表。

此外,使用大型机器制造微小零件会造成资源浪费。大型机器拥有较大的料筒,其中充满了大量的熔融树脂。在一个循环中,每次射出只使用了少量的树脂。而剩余的树脂会留在料筒中,保持着高温太长时间。这可能导致树脂降解,并可能损坏零件。相比之下,小型机器可以避免这个问题,因为它们具有更快的循环时间和更短的料筒。

微型注塑加工的优势在哪里?

- 对于有微小工件加工需求的人士来说,选用微型注塑加工制作产品时具有五个明显的优势。

模具尺寸要小得多,因此加工成本相对更低,大约只有一般模具价格的40%。 - 微型注塑消耗的加工材料要少得多。这不仅包括用于制作零件的材料,还包括浇口和流道系统中残余热塑树脂,还有料筒中的树脂颗粒。

- 使用在线数字数据库可以容纳一千个独特的作业设置参数,有助于快速换模。清洗旧树脂,让注塑机进行不同材料的生产也更容易、更快速。

- 通过热流道系统可以精确控制生产过程中模具的温度。

- 循环时间更快。微型注塑机具有短而紧凑的料筒,浇口和流道也较短。因此,即使是多腔模具也可以比较大型注塑机更快地循环。

微型注塑加工的挑战是什么?

基于上述微型注塑加工的特点和加工优势,微型工件的生产对注塑供应商的要求更高。

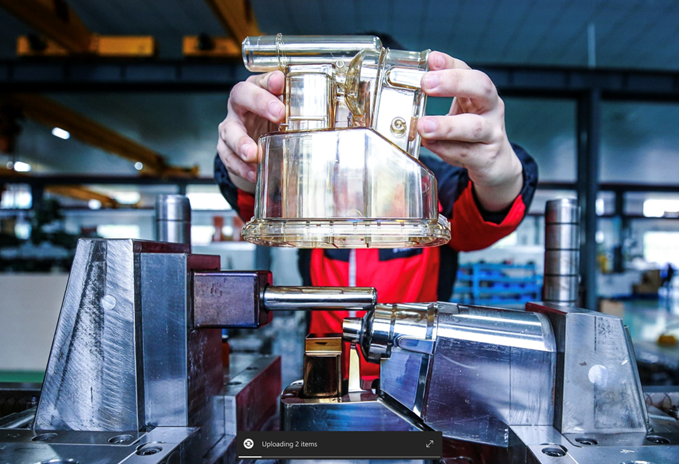

- 小型腔体具有微小特征和薄壁的特点,因此对注塑加工模具的要求更高,特别是用到模具钢的时候。世达模型使用NAK80或H13抛光不锈钢制造微型注塑模具。这些钢材具有细腻的晶粒和密集的分子结构,可以通过5轴数控机床制造出具有高精度和严格公差的精细特征。

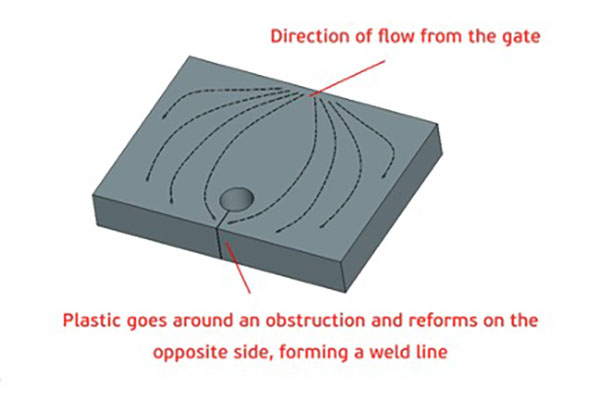

- 与大尺寸的注塑件相比,热塑树脂在微型注塑时会表现出不同反应。这是因为树脂受压快速填充到非常小的腔体时会经历高剪切力。由于剪切力与树脂温度和注塑压力密切相关,因此使用特定的微型机器非常重要,这些机器可以通过微小的调整来实现最佳的注塑效果。

微型注塑件的产品质量检测要求

由于微型零件通常具有小尺寸和复杂形状,因此尺寸精度至关重要。如果无法可靠地进行测量,微型注塑件的质量也无法得到保证。世达模型在投资微型注塑生产线的同时,也升级了我们的检测设备,质检部门内配备先进的3D扫描仪和三次元坐标等检测一起,从注塑模具制作开始到注塑产品,每一个制程都纳入质检管控范围。

您有微型注塑的生产需求吗?

如果您想咨询手头上的项目是否适合微型注塑加工,欢迎联系世达模型,我们会安排专业的技术团队为你做项目分析,了解您的产品需求再给出相应的加工方案。