塑料注塑成型是一种高效且受欢迎的批量生产塑料零件的加工工艺。然而,与其他制造过程一样,它容易出现各种注塑成型缺陷。了解这些注塑缺陷产生的原因和解决方案对于保证生产的质量和效率至关重要。本文深入探讨了注塑产品加工时常见的注塑成型缺陷,并为其提供实用解决方案,以确保高质量的产品输出。

常见注塑缺陷及其解决方法

一、翘曲

描述和成因:翘曲是指注塑加工后的工件变形。这是由于模具不同部分的冷却速度不均匀所致。在注塑加工行业中,翘曲是一个普遍存在的注塑问题。

翘曲的解决办法:

• 材料和工艺控制:选择具有均匀冷却性能的热塑工程塑料,并优化注塑模具中的冷却流道,可以有助于减轻这种塑料成型缺陷。

• 设计调整:可以通过优化您的产品设计来确保产品壁厚均匀,减少导致翘曲的内部应力。

二、缩水痕

(原产品设计 – 预估缩水痕情况 – 增厚关键部位以减少缩水痕的发生)

描述和原因:

缩水痕就是材料收缩后在产品表面形成的凹痕。出现缩水痕的位置通常背面的特征有骨位、凸起或材料堆积。所有塑料在冷却时都会出现收缩现象,只是收缩的程度各有不同。

解决方法:

1. 产品设计时,尽可能保持壁厚不变,尤其是相连的壁或是背面有特征的产品。

2. 模具设计时,可以在重点区域多开几条冷却水路。

3. 工艺设计时,可以通过平衡注塑压力、温度和冷却时间减少缩水痕。

4. 选用注塑材料时, 适当的材料准备,包括预干燥,可以减少出现缩水痕的可能性。我们还可以用深色、哑光饰面和粗糙的表面纹理来遮掩缩水痕。 Bottom of Form

5. 注塑加工时,增加保压压力和时间有助于补偿材料收缩,有效解决缩水痕的注塑问题。

三、短料

描述和原因:

短料是指模具未完全填满塑料,导致产品不完整。这种注塑问题在注塑小零件时很常见,因为很难确保模腔完全填充。这种注塑缺陷可以是由于压力不足、熔融不良或零件设计不当造成的。

解决方法:

• 优化注塑条件:调整注射压力和速度可以帮助完全填充模具,解决注塑中的短料问题。

• 改进模具设计:优化流道和进料系统的设计,从而改善材料在注塑时的流动。

四、烧痕

描述和原因:烧痕是由于高温或被困空气导致塑料轻微燃烧而出现的黑色斑点。这是注塑模具常见的缺陷,材料过热时容易出现。

解决方法:

• 降低注塑速度:减慢注塑速度可以减少过热,并允许空气排出。

• 改善排气系统:改善模具的排气系统是防止空气困留的关键注塑解决方案。

五、喷射

描述和原因:喷射是一种缺陷,在注塑工件表面出现波浪状纹理,这是由于熔融塑料以高速喷射入模腔并在其余材料正确流动之前冷却所造成的。

解决方法:

• 调整注射速度:控制材料进入模具的速度可以帮助预防喷射现象,在喷射式注塑成型故障排除中具有特定的重点。

其他常见问题和解决方法:

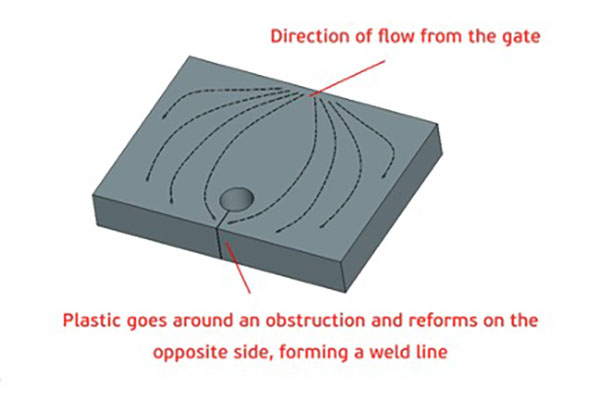

• 流痕和流痕:由于冷却和材料流动速率的变化而出现在零件表面的线条或条纹。可以通过调整模具温度、注射速度,并重新设计流道和浇口,以确保塑料流动顺畅,来减轻这种问题。

• 层裂:由于污染或粘接不良导致材料分层。确保材料纯度和最佳加工条件可以预防这个问题。

• 注塑成型类型和材料:不同的材料和模具类型会影响缺陷类型。例如,对于特氟龙注塑成型,由于其独特的性能,可能需要特定的温度控制

通过解决注塑成型中的缺陷及其故障排除,制造商可以提升其加工工艺和产品质量。根据具体的注塑问题寻求正确的解决方法,对于减少缺陷、降低废品率和提高生产效率至关重要。

想了解更多的注塑缺陷要如何避免?点击以下视频听工程制造达人Gordon 高爷爷的《严肃工程严肃说》为您一一讲解:熔接线、浇口痕、分模线、 缩水痕等。