塑料注塑成型中使用的流道和浇口系统负责将熔融塑胶从成型机的喷嘴导入模具的型腔中。浇口结构及其位置会影响生产周期、模具成本、交付期、浇口痕位置,以及许多其他对于塑料注塑成型产品来说常见的潜在缺陷。

下面介绍了每个产品开发人员都应该知道的注塑模具浇口设计基础知识。了解这些信息将有助于您在注塑模具制造中,与模具供应商沟通时做出有效判断。

1.浇口位置的重要性

注塑模具浇口的位置直接影响成品的质量,以下要点有效保证注塑产品的质量:

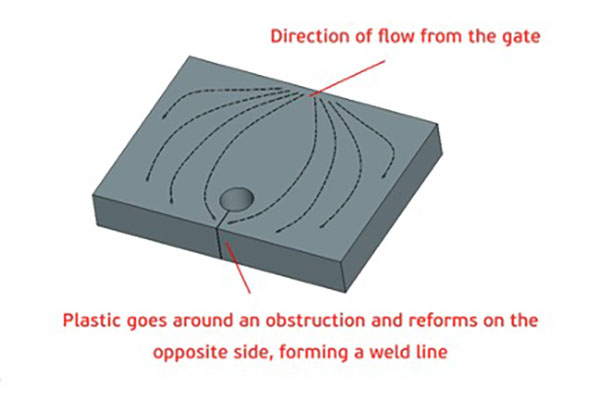

- 浇口应远离顶针、型芯和其他内部障碍物。否则,当熔融塑胶在围绕这些物体流动并在另一侧再次成型时,可能会产生熔接痕

- 浇口应设置在最靠近厚壁区域的位置,确保封装完整

- 如果整件产品的填充不均匀,不当的浇口位置则会导致产品变形

- 浇口是高应力区域。尽量使浇口远离成品上会受应力痕影响的某些位置,或者避免这些区域发生潜在的塑胶降解

- 浇口所在区域要便于手动或自动打浇口。请注意,有些塑胶容易受到高剪切力的影响,因此只能手动打浇口

- 薄壁产品可能需要流道或另外增加浇口,以便在最短的周期内提供足量塑胶

2.浇口设计会影响产品质量

所有浇口都由于压力而将熔化的塑胶压入型腔,从而加速塑胶流动并加热塑胶。这样做会产生许多影响,因此可能需要改变浇口设计策略。常见缺陷包括:

喷射

如果浇口太小,通过浇口的压降将导致喷射,也就是喷入型腔,而不是平稳流动。喷射会导致所谓的“蠕动”波状畸变。可能需要降压及/或扩大浇口来应对这个问题。

过热

通过浇口的高注塑速度摩擦生热。此时的过热会破坏分子键,导致树脂衰变。

然而,降低注塑速度以避免降解可能会导致其他缺陷,比如弱熔接线处的机械强度差。而且,周期时间长意味着每小时制作的产品较少,增加了加工成本。

因此,可以将给定体积的树脂分配到多个单独的浇口孔中,这样有助于分散压力,避免过热,但也产生了多个流动前沿,这些前沿在型腔内相遇的地方有可能产生熔接痕和困气。

3.热流道系统与冷流道系统的区别

热流道

热浇口/流道系统使用电加热气缸将预热的塑胶输送到模具型腔中。流道内置在模具中,设有歧管板和多个热流道进胶点。

优点:

- 精确的温度控制,成品外观更佳

- 消除多腔模具的浪费

- 缩短周期时间

缺点:

- 更加复杂、昂贵

冷流道

冷流道系统不那么昂贵,但是流道长度意味着在每个周期中都要浪费塑胶,这反而增加了成本。将浇口痕移至更有利的位置时,应当权衡一下较长流道导致的胶料消耗增加。

4.常见浇口类型的优缺点

可以选用不同的尺寸和浇口设计,每种类型都有各自的优缺点。下面介绍最常见的几种:

边缘浇口

边缘浇口是最常用的。它们被加工到模具中的分模线处,并从产品侧面填充型腔。

优点:

- 设计和制造成本低廉

- 必要时便于放大,无需从机器上取下模具

缺点:

- 浇口痕位置有可能不理想

- 当塑胶绕过模具中的障碍物流动时,从单个浇口流出的塑胶会产生明显的熔接痕

- 小浇口开口处的高注塑压力和速度会导致塑胶降解

直浇口或主流道浇口

一种直接嵌入主流道的浇口,从主流道进入模具的固定侧或A侧。

优点:

- 最容易制作的浇口

- 能够快速注入大量塑胶

- 非常适合非常注重同心度的圆形或圆柱形产品

缺点:

- 留下较大的浇口痕,对面有可能留下缩水痕

- 必须手动打浇口

潜伏式浇口

对于潜伏式浇口的设计,流道将塑胶引导至型腔边缘的分模线处,但浇口随后降至分模线以下,并向上隧穿,从下方填充产品。这种设计仅在双板模具结构中可行。

优点:

- 将浇口痕移至更理想的位置

- 多余的排气可以自下而上被挤出模具

- 模具打开时自动打浇口

缺点:

- 制造时更加复杂、昂贵和耗时

扇形浇口

也是另一种边缘浇口,扇形的厚度一致,但会占据更大面积,增大体积。建议用于聚碳酸酯塑胶。

优点:

- 有利于增加薄边产品的流量

- 降低给定体积的注塑压力

缺点:

- 可能会留下较大的凸耳状浇口痕,必须进行后处理

您准备好启动下一个项目了吗?

上述内容只总结了塑料注塑成型浇口设计要考虑的几个因素。如果您准备好启动下一个模具制作项目,上传3D CAD设计即可获得免费报价,我们的工程师和技术人员团队可以在制作您的模具之前,先为您提供对制造设计的评审。