塑料产品的表面纹理不仅影响产品的外观和触感。

表面还会影响产品的机械性能、化学交互作用、电阻或导电性、摩擦、耐腐蚀性,以及诸多其他因素。那么这些纹理是如何产生的,又为什么对您的项目开发目标非常重要呢?

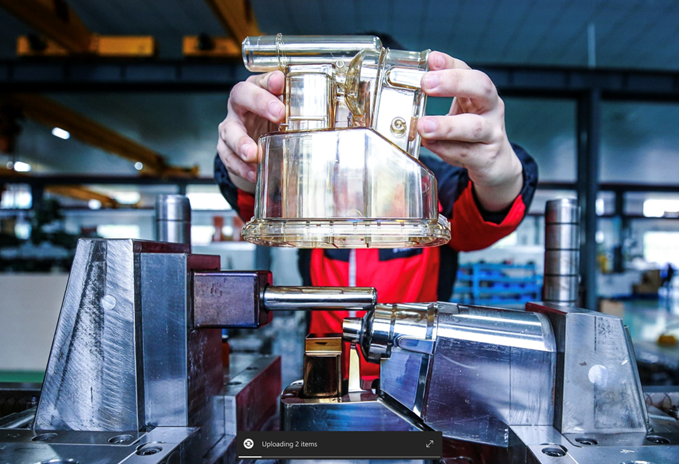

注塑件的表面纹理是加工在注塑模具上的纹理,再通过注塑成型在工件上形成的纹理。下面我们将探讨这些纹理是如何应用于模具的,以及表面纹理对您的产品开发时间线、生产效率和成本产生怎样的影响。

浅析表面粗糙度分类

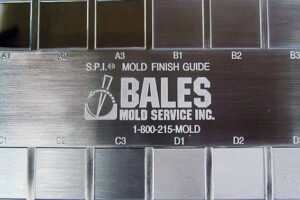

在讨论具体的模具纹理之前,我们要先了解一般该如何描述表面效果,并对其进行分类。常见方法之一是使用由塑胶工业协会创建的标准术语。该组织的旧称为塑胶工业学会,简称SPI。SPI的表面粗糙度类别非常普及,如今仍被通称为SPI标准。

注射成型的表面效果有哪些类别?

PIA模具表面效果分类体系中有四个主要等级:A、B、C和D。A级效果是用金刚石抛光而成,B级是用磨粒砂纸打磨而成,C级是用磨粒砂石打磨而成,D级是用玻璃珠或氧化铝颗粒在压力下喷砂而成。

模具上不同的表面效果会对产品成本产生怎样的影响?

模具表面效果的等级越高,生产效果所需的时间和精力就越多。事实上,每一步精进的前提都是切实完成上一个步骤。没有捷径可走,所以生产成本是叠加的。

下面我们来探讨每一个效果是如何产生的。

在严肃工程严肃说的这个视频中,世达模型CEO将向您解说生产模具的表面处理。

由抛光产生效果

A类是用金刚石抛光制成的,该类别被视为最高标准等级,在人眼看来是非常闪亮或有光泽的。

这种效果一部分是金刚石抛光膏的精细颗粒产生的,但也有一些是由于其用法所致。模具上的“A”表面可以制造出非常有光泽的成品,也用于光学透明塑料。

旋转模具用于以随机的非线性模式抛光表面。这样抛光的表面往往会散射或反射光线,而没有清晰的纹理。表面的波纹没有“方向”,所以无论从哪个观察角度或光线角度看起来都一样。

A类中有三个级别,每个级别代表不同的细化程度。而且,PIA对每个级别都给出了一个标准Ra值作为参考。

比如A-3对应Ra 2~3。表面平坦度本身就是一个概念,但基本上表示表面非常平坦。

用砂纸抛光的效果

这种效果相当于B类,也就是用砂纸产生的效果。

这种表面效果是通过来回运动产生的,因此会留下特征性的线性划痕,从而产生非常明显的图案。因此,B-1可能具有SPI表面效果,也可以测量Ra 2~3的平整度,相当于A3效果。

但这种效果外观与A3不同,塑料产品也不会用这种模具制造。很显然,表面平坦度只是整体表面纹理的一个方面。

B级表面效果被认为是半光的。它的精细度足以遮掩模具缺陷和加工痕迹,而且生产成本比A级更低。这些效果采用600粒度(B-1)、400粒度(B-2)和320粒度(B-3)的磨粒砂磨而成。

用磨粒石材打磨而成的效果

C级效果由磨粒石材砂磨制成。

与B级效果一样,石材的磨粒也在600至320之间,但它们产生的表面更粗糙、更不平整,因为石材在切割操作中的侵蚀性更强。这种工艺用于快速抹除模具痕迹,并在塑胶产品上留下粗糙的表面效果。

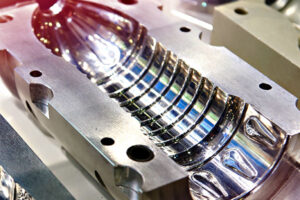

通过喷砂制造的表面效果

通过沙子或玻璃珠喷砂获得更粗糙的表面效果。

这些效果对应于PIA的D类。由于喷涂具有随机性,所以产生的表面效果是均匀和方向不定的。这种分类用于在塑胶产品上产生暗沉或平坦的效果。

通过化学蚀刻产生的效果

使用特殊的光刻技术可以将表面纹理应用于模具。例如,MoldTech就是这类纹理服务的一项众所周知的专业技术。

这项技术中包括使用遮罩在模具壁上产生图案,在暴露一些区域的同时保护其他区域。然后,使用一种化学物质与暴露的金属发生反应,以可控方式选择性地将其蚀刻掉,从而产生无数图案效果。

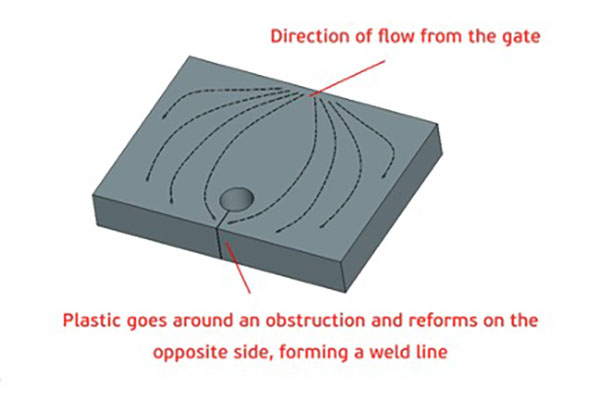

这些图案不仅可以复制抽象的几何图案,还可以模拟天然石材、皮革或木纹的外观。应该注意,每当在模具中制造明显图案的表面,通常都需要增大模具壁的拔模角度。

因为,深刻的纹理会产生更大的抓握力或摩擦力,所以必须进行更多次的拔模才能抵消,完成产品脱模。

量产模具的表面处理

除了使用机械研磨或抛光来制备模具表面之外,还有几类表面涂层可以用来涂敷模具。这些处理为模具壁赋予一种精细的纹理,同时也在重要的方面改变了模具的机械和化学性质。为了让大家理解表面处理为何如此重要,下面简单介绍一下摩擦学。

什么是摩擦学?

摩擦学是对摩擦以及相对运动中表面的相互作用的研究。

摩擦学研究可用于发现新方法和更好的方法,让表面在加工过程中相互作用而不受损坏。但是没有一种解决方案能适用于所有人,具体方法完全取决于特定的应用。

当热树脂在巨大的压力下迅速注入时,模具承受着巨大的摩擦,但许多人没有意识到这一点。了解并控制这种摩擦造成的潜在损害是模具工程师面临的一大挑战。

模具的磨损程度取决于诸多因素,包括底座金属、产量、冷却回路、树脂类型、设计复杂度、表面纹理等。

变量如此之多,所以有各种不同的处理解决方案来协助抵御热、增大硬度、抗腐蚀和降低摩擦,从而更有效地脱模。

下面详细介绍三类通用的生产工具。

1.镀层

最早的模具处理形式之一是镀铬。使用玻璃填充树脂时,镀铬增大了模具硬度以耐磨损。铬有助于防锈,但使用PVC等腐蚀性树脂时,它却不耐化学脱气。

此外,镀铬要使用单独的阳极,既增加了制造成本,又由于其尺寸和形状而无法触达模具中较深的型腔或较薄的特征。

化学镀镍不需要阳极,因此可以用来均匀地涂敷模具内部的所有特征。镀镍可以帮助模具抵抗化学侵蚀,但不善于抵御研磨纤维。

镍氮化硼是另一种常见镀层,它可以提升耐磨性和耐腐蚀性,而不会对传热性能产生不利影响。但它的主要优点是大幅减少了可移动滑块、型芯和模具中其他高磨损区域的摩擦。

所有镀层表面都呈现光泽或半光效果,相当于A类或B类。

2.物理气相沉积

PVD使用陶瓷或金属等作为源,再用高能离子束撞击源,使其溅射成为等离子体。这种极薄的等离子体层结合到模具壁上,粘合强度很大。

这些层有多薄?有些是纳米级的,或小于1微米,所以大多数情况下不足以影响最终的产品尺寸。

最常见的应用之一是氮化钛(TiN)。它非常耐用,能够大幅增加硬度,同时比铬具有更强的耐腐蚀性。氮化钛可以承受PVC树脂的化学侵蚀,同时提高润滑性。一个潜在的缺点是,它要在800摄氏度的温度下涂敷,因此可能会影响模具的热处理。还有一个局限性,这是一个视线所及的应用,因此氮化钛无法涂敷在隐藏区域。

由于PVD涂层非常薄,因此可以粘附在模具表面极为细微的划痕上,也就是说,这些涂层甚至可以涂在很粗糙的C级或D级效果上。

3. 化学气相沉积

与PVD不同,化学气相沉积利用化学反应来产生气态薄膜。

CVD涂层比PVD更厚,并且在更高的温度下涂敷。其优点在于可以涂敷金刚石涂层,提供非常高的耐磨性,增大模具硬度,从而延长模具寿命。CVD涂层也不需要在视线范围内涂敷,因此模具可以通体进行处理。

CVD有一个缺点,由于涂敷温度高,所以模具在涂敷后必须进行二次热处理。

如何用光泽度表述塑料注塑成型产品的光泽

正如我们所见,即使Ra值相似,表面效果也可能看起来不同。

为了进一步为塑料注塑成型产品指定所需的外观,您应该了解什么是光泽度。光泽度的定义是表面相对于抛光黑色玻璃标准的反射率。

我们使用的是一种叫做光泽计的简单测量装置。它从样品表面反射光线,反射角度取决于受测Ra值。测量值称为光泽度单位(GU)。黑色玻璃标准被评定为100,因此将从目标产品上测得的光泽度单位与该读数进行比较。

根据这些光泽读数,可以将表面描述为高光、半光、亚光或平坦。再加上PIA模具表面编号,就组成了为模具形成纹理所需的信息,这样,您就能获得自己需要的塑料注塑成型成品。

有关生产工具的更多信息,请订阅我们的时事通讯,接收有关产品开发、制造等的行业相关信息。

如果您喜欢阅读这篇文章,我们向您推荐以下内容: