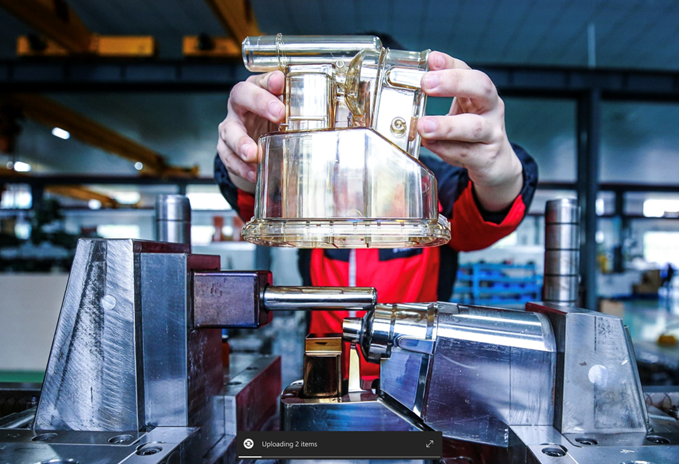

要制造批量生产的塑料产品,有三大类注塑模具可供产品设计师选用。它们各有优势,而这些优势很大程度上取决于预期产量。下面我们将详细探讨哪种类型最适合您的项目。单腔注塑模具是形式最基本的,也是最常见的模具。这类模具一个生产周期能制造一件成品。

多腔模具至少有两个型腔和两个型芯,实际上最多可能有数百个小型芯和型腔。所有型芯型腔的形状都是一样的,而且形成对称的偶数配对。因为型腔非常多,所以一个生产周期可以做数十个甚至上百件成品,具体取决于注塑机的产能。

家族模具也有多个型腔和型芯 ,但在这种情况下,型腔和型芯的大小和形状各不相同。要在一个生产周期内制造出成品组件必需的所有零件时,在特定条件下,我们会使用这类模具。

单腔模具

使用单腔塑料注塑成型模的理由非常充分。

使用单腔模具的优点

- 制造速度极快

- 对基础形状产品而言非常实惠的模具

- 易于控制加工参数,因此成型条件更趋于稳定和可预测

- 最适合生产小批量成品

使用单腔模具的缺点

产品开发人员需要权衡上述这些潜在的优点与下面几项缺点。

- 生产时间很长

- 单件成品成本很高

多腔模具

只要项目对口,多腔模具会是极好的解决方案。下面介绍它的一些优点。

使用多腔模具的优点

- 每个周期可生产更多产品,因此适合大批量订单

- 与单腔模具相比,单件产品成本更低

- 产品之间的颜色一致性更高

同样,产品开发人员在做项目规划时也要明白必须进行一些妥协。

使用多腔模具的缺点

- 设计和制造多腔模具耗时相当长,而且更贵

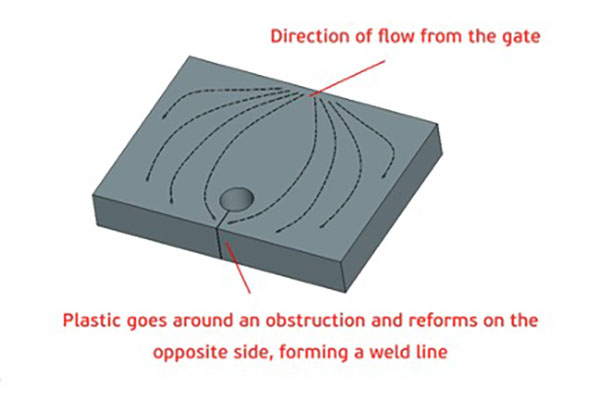

- 必须进行MoldFlow分析,才能预测和控制树脂在模具内部承受的额外应力和限制。

- 多腔模具使用更复杂的浇口和流道系统,以及冷却通道。

- 需要在模具内重新定位产品来预留不同的浇口位置,因而会在成品上造成顶针痕迹、浇口痕迹和其他小瑕疵。

家族模具

了解使用合并模具的优点和缺点。

使用合并模具的优点

为什么产品设计师会选择家族模具?有一个原因极具说服力。当单个组件的所有零件都必须进行精确的颜色匹配时,家族模具非常适用。许多家用电器都运用这种方法,因而获得了非常一致的成品外观。

使用家族模具的缺点

家族模具包含许多不同形状和大小的型芯/型腔。正因如此,模具制造者设计模具时必须格外小心,要平衡模具内部的各种压力,同时还要设计更为复杂的浇口和流道系统,以均匀地填满整个模具。

出于这一原因,合并模具往往更昂贵,制备耗时更长,而且还需要额外使用热嘴流道来控制这种模具内部的热应力。

周期时间和单腔或多腔模具

生产周期时间是开发人员必须能预测和控制的一个关键变量。周期时间直接影响在给定的时间框架内可以制造(乃至运输)的产品数量,同时也影响单件产品的成本。

当订单量增大时,尽量缩短周期时间是很有用的。而订单量较小的时候,这一点不算大问题。

但是,为了尽可能缩短周期时间,必须对更高质量的钢制模具、多腔模具和模具表面涂层进行初始投资,一方面可延长模具寿命,另一方面还可提高模具性能。

同样,这笔额外支出只有在预期产量足够大,日后能够收回成本的情况下才是值得的。

如果您喜欢该文章,我们同时向您推荐以下内容: