我们已经在其他文章中探讨过可制造性设计(DFM)分析在加工制造中的重要性。无论项目大小,我们一直建议采用DFM规范化流程,既省时省钱,又保持质量。

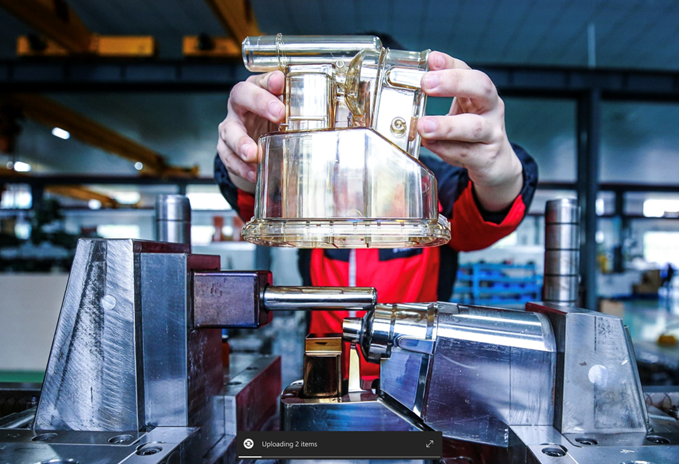

完整的DFM审核涵盖了产品开发的各个方面。在这项研究中,我们将具体关注设计优化,或者将塑料注塑成型设计从“刚刚好”提升到“非常好”。

以下两大贴士,让你轻松应对注塑加工:

以及常见设计特征的指南:

塑料注塑成型DFM面临哪些挑战?

在塑料注塑成型中应用DFM是很有挑战性的,因为有许多不同类型的塑料树脂都具有特殊的机械和化学性质。因此,设计师们的工作受树脂和模具制造材料的约束。

塑料注塑成型机和产品设计师面临的主要挑战是了解和控制过程中的热效应。

多种形式的热应力导致了注塑产品中大多数可预防的产品缺陷,因此这是设计阶段最需要关注的问题。

塑料注塑成型的制造设计指南

尽管每个产品都是独一无二的,但下面这些设计技巧代表了从塑料注塑成型行业数十年的实践经验中总结出来的“最佳实践”。建议产品开发人员仔细查阅以下常用设计特征的指南。

1.凸台

凸台是一个啮合受力点,形状像一根柱子,通常是螺钉将两半外壳固定在一起的位置。

凸台是一大块塑料树脂。只要有凸台,随着这块区域在注塑后冷却,热应力就会集中于凸台。设计师需要遵循以下规则来减轻这种效应:

- 在底座设置一个半径,尺寸为壁厚的25-50%

- 用加强筋将凸台连接到相邻的外壁上

- 用角撑加固底座,可适应高应力应用

- 限高,不超过外径的3倍

- 在外侧使用1/2°拔模角度。如果模具和型芯充分抛光,可以在凸台孔内使用较小的拔模角度

- 确定多个凸台的位置,其距离不小于相邻壁厚的两倍

2.加强筋

加强筋是模制产品型腔侧的短壁。只要设计无误,加强筋既可以增加刚度,又不会增加太多重量。

- 使加强筋的厚度不超过它们附接的壁厚的50%

- 底座半径在壁厚的25-50%之间

- 限高,不超过壁厚的三倍

- 增大拔模角度,更容易脱模

角撑和加强筋类似,但更小,用于加固特征底座,但不连接到侧壁。加强筋的同一套设计规则也适用于角撑。

3. 拐角

避免内外尖角,因为它们会使过多应力集中在接头上。

圆角则能使该应力分散在更大的表面积上,在注塑期间也更便于填充。

- 使内半径至少等于壁厚的50%

- 使壁截面的外半径等于内半径和壁厚

4. 拔模角度

拔模角度是成品和模具的基本设计特征。

拔模角度使产品特征与模具壁分离,让产品可以彻底、无损地脱模。我们强烈建议与模具制造商和生产商讨论特定设计的拔模角度,但以下这些通用规则也适用。

- 使用1/2°的最小间隙,最好是1°

- 增大粗糙表面纹理的拔模角度

- 使用模具内的直角镶件来打造真正的90°壁

- 拔模角度可能需要根据树脂类型、树脂中使用的任何填料,以及模具钢进行调整

5. 顶针

顶针设计是整体加工策略的一个重要环节。

模具工程师需要使用不同尺寸和形状的多款顶针,将推力分布在一大片表面区域上。较薄的特征尤其具有挑战性,因为这些区域不牢固,而且几乎没有材料可以推顶。

当顶针将产品推出模具时,会在产品上留下一个特有的浅痕。大多数情况下,这种痕迹是无法避免的,但却是可以管控的。

- 设计顶针的位置,将痕迹藏在不显眼的地方

- 尽量在产品设计中虑及顶针痕迹

- 一些产品形状可通过改用脱料板顶出,不用顶针

6. 浇口

浇口是液态树脂进入模具型腔的位置。

首先要选一个位置,在树脂固化、浇口冻结之前,完全填充模具并达到完全填充密度。为此,需要在浇口的尺寸、形状和位置与产品的几何形状之间进行权衡。

我们无法预见到所有可能的浇口解决方案,但可以介绍一些通用的最佳实践。

- 确定浇口位置,通过这些位置可以先填充厚段,再填充薄段

- 排布多个浇口,以便在整个流道系统中均匀分布胶料

- 可以通过在产品设计中隐藏浇口痕,来减少浇口痕

7. 孔

孔是用型芯顶针制造的。

顶针定义了孔的大小和形状,并提供冷却。但可能会产生一个问题,即高注塑压力和高温会导致孔变形,所以请采用下面这些设计技巧。

- 盲孔孔深不超过孔径的两倍

- 通孔的长宽比可以增大到4倍

- 直径大于5毫米的孔,最大长宽比为6倍

- 相邻孔的间距,或孔与产品边缘的间距,应该是壁厚的2倍或孔径的2倍,以较大者为准

8. 分模线

分模线是从一个大型腔进行产品脱模,模具打开时一分为二处的线条。

通常,产品上会无法避免地留下一条相应的线。下面将介绍一些不错的设计技巧。

- 在产品的装饰设计中考虑到分模线,通过设计来隐藏分模线

- 如果分模线附近有凹孔,那么设计时要使模具的打开操作有助于产生孔,无需额外设计镶件或侧面动作

9. 纹理

模具上纹理多或粗糙的表面可能会导致模具在冷却时紧紧贴住相应注塑产品的表面。

这样可能会导致刮划,或者更糟的是,在试图脱模时导致产品破损。

- 随着纹理深度的增加而增大拔模角度

- 逐渐减少靠近壁边缘的纹理,让脱模更容易

10. 收缩

塑料注塑成型中极难控制的变量之一是塑料树脂的收缩率。

收缩率取决于树脂中的化学成分、填料或添加剂,以及产品特征的几何形状。产品设计师应该与模具工程师密切沟通,对这些重点因素进行优化。

- 将壁厚减到最小值

- 使相邻壁的厚度相等。如果做不到,则从壁到壁的过渡使用3:1渐变厚度

- 尽可能挖空壁或其他部件的厚段,以减少热容

- 将较厚的壁段设计在靠近浇口和流道处,以便在填充较薄的壁段之前先填充较厚壁段

- 与模具壁接触的塑料厚度应尽可能均匀

有关常用树脂常见收缩率的更多信息,请查阅我们的各类尺寸收缩率图表。这些数值都为制造商所熟知,可以通过良好的过程控制来管理。

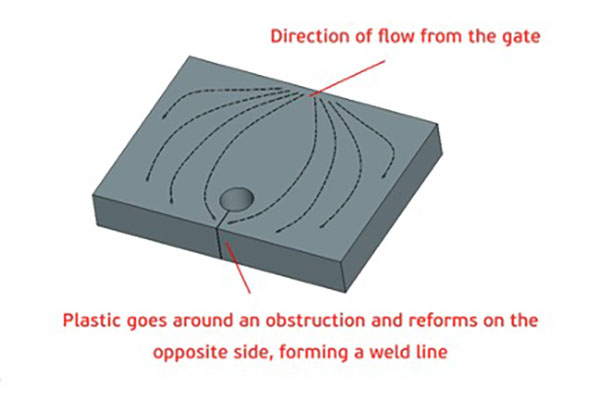

11. 熔接线

当液态树脂的两个流动前沿在模具内部汇合,重新成型时,往往会在产品表面形成一条肉眼可见的独特熔接线。

一个特别值得关注的问题是,树脂在模具中会被迫绕过障碍物,比如用来打孔的柱子。熔接线不仅难看,还会减弱产品强度。

在很多情况下,熔接痕是不可避免的,但可以通过以下方式进行管理。

- 在形成熔接痕的区域制造更多冷却回路

- 在设计中隐藏熔接线

- 移动浇口位置或添加额外的浇口

- 使用粗糙的表面来掩饰熔接线

在本文中,我们讨论了设计师针对塑料注塑成型产品应当关注的几个主要领域。当然,项目各有特点,您应该与您的制造合作伙伴密切合作,找到切实可行的解决方案,助力产品开发目标的实现。

立即与我们的工程师取得联系,他们会向您提供各种加工解决方案,助您实现生产目标。

如果您喜欢这篇文章,以下相关注塑成型知识您或许也感兴趣: