关于产品

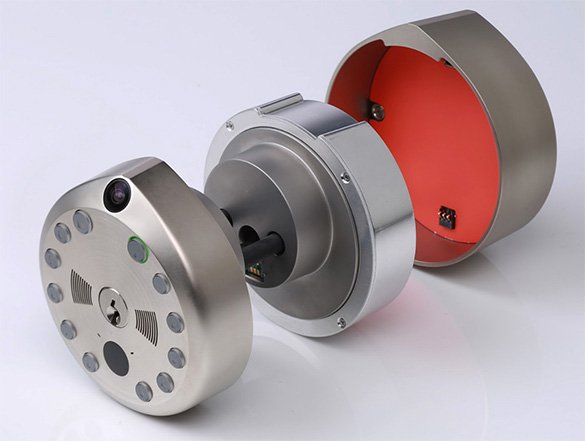

Gate 智能锁是第一个用于家庭门禁的一体化解决方案。无论有没有钥匙都可以进门。通过应用程序与智能手机配对后,锁上的摄像头和麦克风可以帮助房主看到门口的访客并与之交谈。还支持远程访问,实现各种目的,例如接收快递。

关于客户

我们的客户是一家智能通讯设备集团公司,涉及开发的产品有电子商务设备,智能手机以及电脑等,这次他们要开发的是智能门锁,但比一般市面上的门锁功能更多,可以通过通讯服务联系上门服务。

产品开发

在第一件原型制造出来之前,Gate 智能锁经历了三个月的设计迭代。从最初的原型开始,对十多种不同的设计进行了尝试和测试,才形成了当前的版本。

像这样复杂的产品不仅需要完美的功能,而且还必须满足许多美学挑战。外观和手感像不像高质量的产品? 它是否安全可靠? 它能否与不同的住宅、公寓和办公室设计融为一体? Gate 选择与世达模型合作的原因之一是,他们确信我们可以在降低开发成本的同时实现精密的配合和外观。

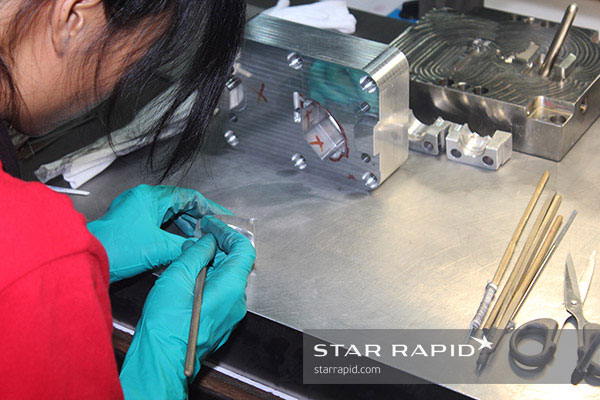

可制造性设计分析

实现伟大的结果需要在第一次切割之前就了解所有的细节。为此,我们进行了可制造性设计 (DFM) 分析,检验设计是否针对制造进行了优化,并涵盖了所有潜在问题区域。作为 DFM 分析的一部分,我们的工程师查看了 Gate Lab 为八个独立组件提供的 2D 和 3D CAD 文件。

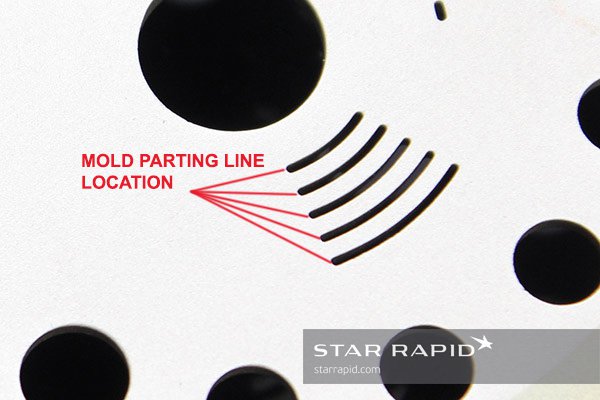

对于某些区域,我们建议更改设计或更换材料。对于其他区域,我们需要向客户确认任何可能影响成品的工艺参数,如浇口痕迹的位置和注塑成型模具的分模线。我们发现,花在详细、彻底的设计研究上的时间将在以后的制造过程中节省更多的时间和金钱。通过 DFM 分析,我们提出了以下反馈意见并与客户进行了讨论:

扬声器格栅。为了解决这个问题,我们建议将壁厚增加到最小 1mm,并加大拔模角度。然后,我们将模具的分模线定位在凹槽之间,将其隐藏,然后加工光滑。

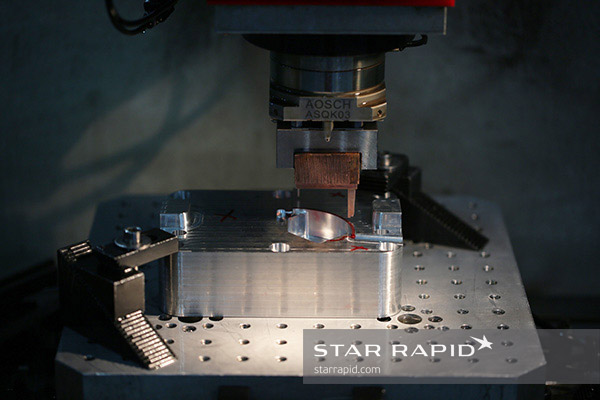

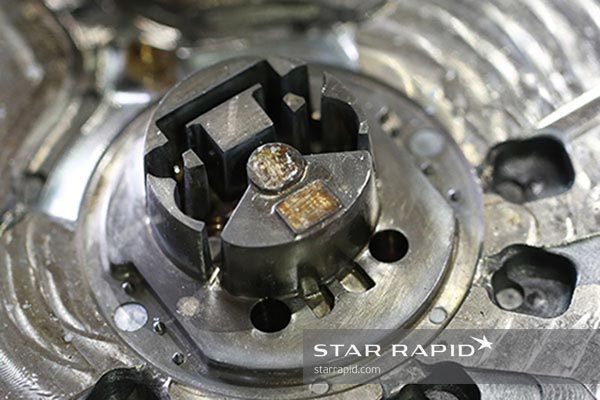

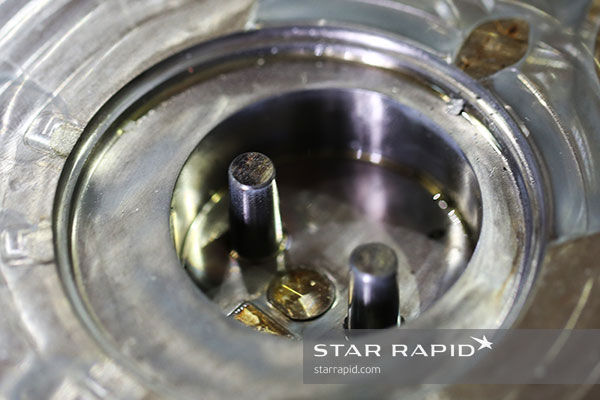

模具二–注塑成型模具

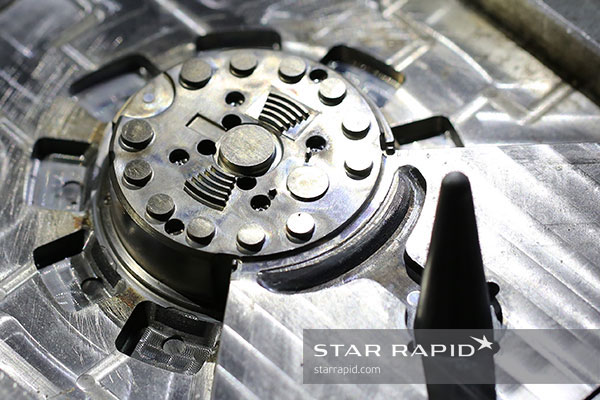

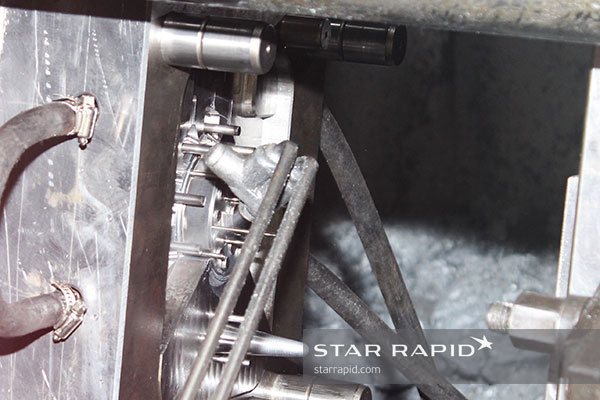

EDM 电火花加工。我们用标准坯料加工制作成了口袋。坯料是一个模块化单元,与我们的主单元模具配合,确保所有模具均适合我们的任何塑料注塑机,无论工件设计或尺寸如何。

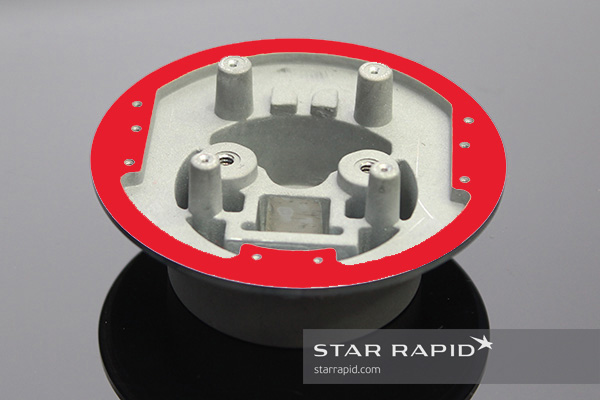

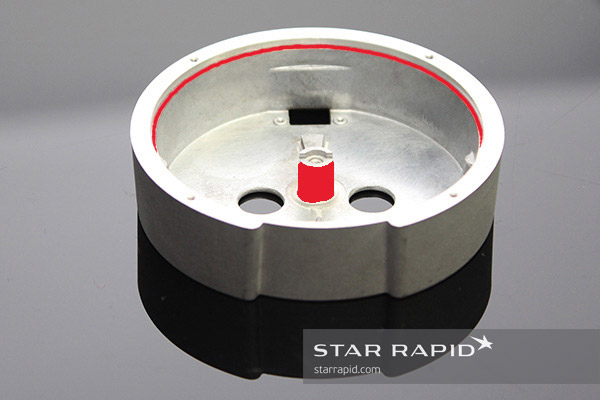

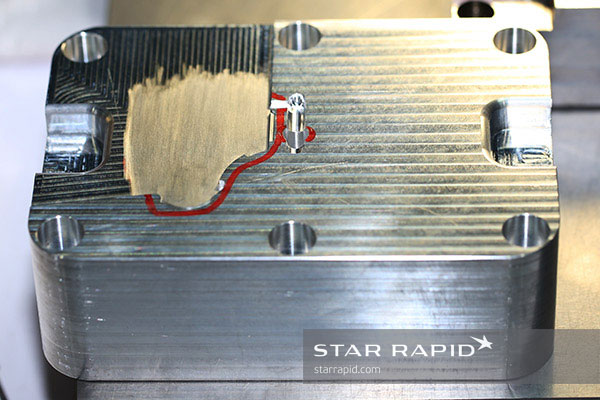

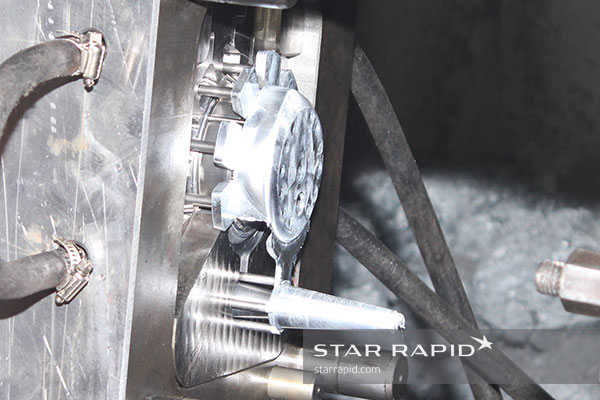

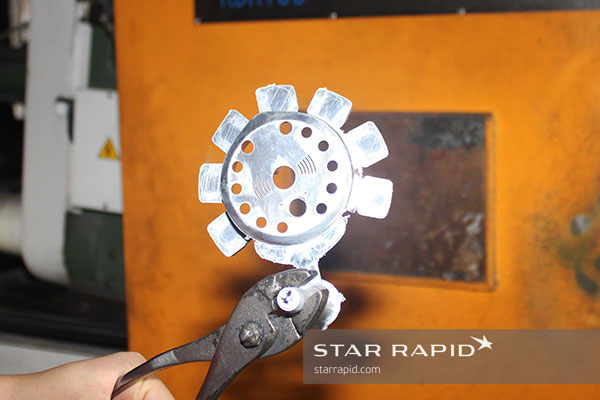

前壳前模和后模。浇口是锥形凸起,是熔融金属进入模具的地方。浇口还会形成一个手柄,方便在注射后将工件从模具上取下。

您是否在做类似的项目?